|

정밀성과 유연성을 요구하는 조선소 작업현장에 레인보우로보틱스의 협동로봇이 자동화 공정의 새 해법을 제시해 눈길을 끈다.

25일 업계에 따르면 국내 조선업계가 수주 확대와 기술 고도화로 반등세를 보이고 있지만 숙련 용접 인력 부족과 반복 작업에 따른 피로도 문제는 여전히 제약으로 남았다.

협소한 블록 내부, 곡면 구조물, 밀폐된 공간 등에서는 기존 캐리지 기반 설비만으로 자동화가 어려워 새로운 형태의 공정 솔루션이 요구되는 상황이다.

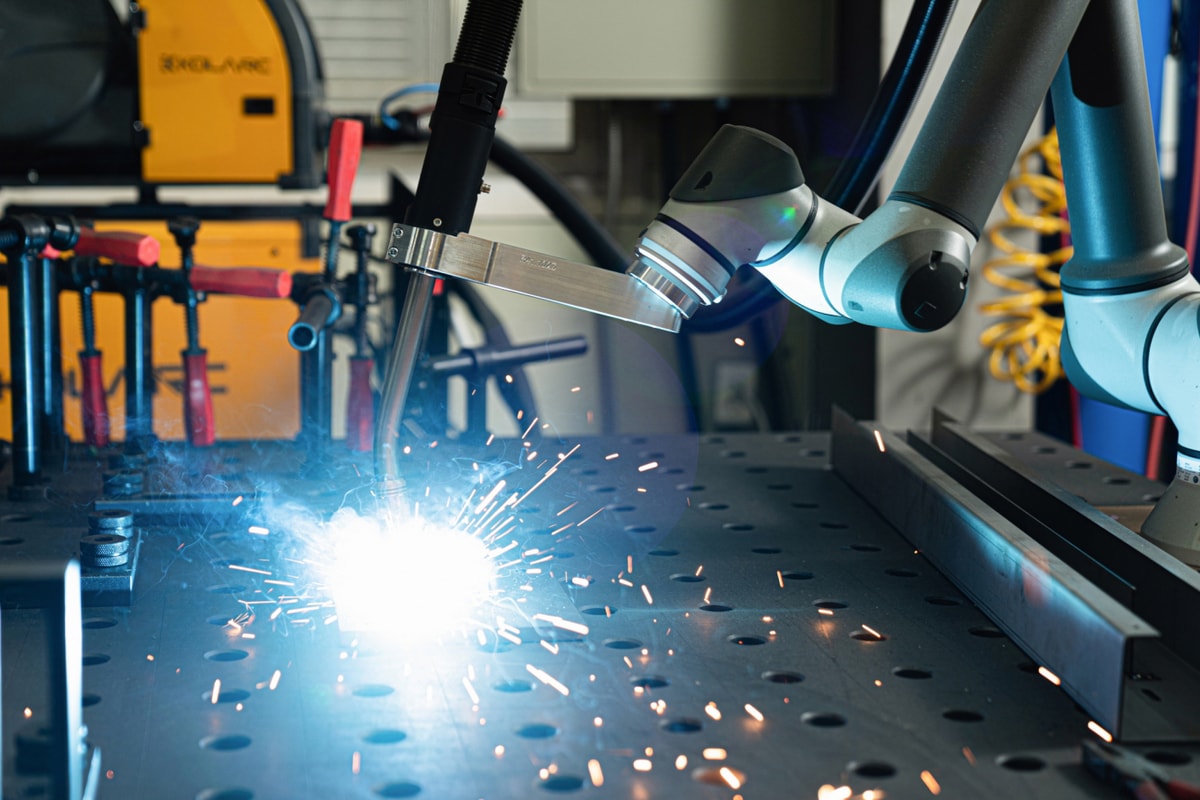

이러한 배경에서 협동로봇이 새로운 대안으로 부상했다. 협동로봇은 작업자와 같은 공간에서 펜스 없이 운용이 가능하고 유연한 움직임으로 곡면이나 비정형 구조물에서도 정밀한 작업이 가능하다. 공간 제약이 큰 조선소 공정의 특성과 맞닿아 있는 기술이라는 점에서 실제 적용 사례에 대한 관심도 높아지고 있다.

HD현대삼호는 용접 공정의 품질 안정성과 작업 효율을 동시에 확보하기 위한 방안으로 레인보우로보틱스의 협동로봇 'RB3-730'을 현장에 도입했다. 제이씨티와 함께 협업한 이번 적용 사례는 조선 산업에서 협동로봇이 실질적인 작업 장비로 활용된 대표적인 사례다.

협동로봇은 반복성과 정밀성이 요구되는 평블록 용접 작업에 우선 투입됐다. 작업 속도만 놓고 보면 숙련 용접공이 약 13분, 협동로봇이 15분으로 로봇이 다소 느리지만 무정지 작업이 가능하다는 점에서 하루 기준 총 작업량은 2배 이상의 차이를 보인다.

|

로봇은 하루 최대 50장의 철판을 용접할 수 있다. 이는 숙련공 평균 작업량인 25장 대비 두 배에 달한다.

정밀도 측면에서도 강점이 있다. 로봇은 작업 전 용접봉 위치를 정밀하게 정렬해 인력 작업에서 종종 발생하는 품질 편차나 재용접 없이 안정적인 결과물을 낼 수 있다.

캐리지 기반 자동화 시스템이 직선 구간 위주 작업만 가능한 반면 협동로봇은 곡면이나 밀폐 구조물 등 다양한 환경에서 유연하게 대응할 수 있어 곡블록 공정 등으로의 확대 적용도 검토된다.

조선소처럼 까다롭고 복잡한 제조 환경에서 협동로봇이 유의미한 성과를 내기 위해선 단순한 로봇 하드웨어를 넘어 현장 중심의 통합 운영이 뒷받침돼야 한다.

레인보우로보틱스는 실시간 모니터링 시스템을 통해 작업 시간, 피크타임, 용접량, 가동률 등 현장 데이터를 수집한다. 이를 기반으로 인력과 로봇의 투입을 유연하게 조정하며 작업 물량과 설비 운영 간의 효율을 끌어올린다.

이정호 레인보우로보틱스 대표는 "협동로봇이 조선소처럼 정밀성과 유연성이 동시에 요구되는 작업 환경에서도 안정적으로 운용된 것은 매우 의미 있는 성과"라며 "앞으로도 실제 산업 현장의 문제를 해결할 수 있는 기술 개발에 집중해 자동화의 실효성을 높일 것"이라고 말했다.